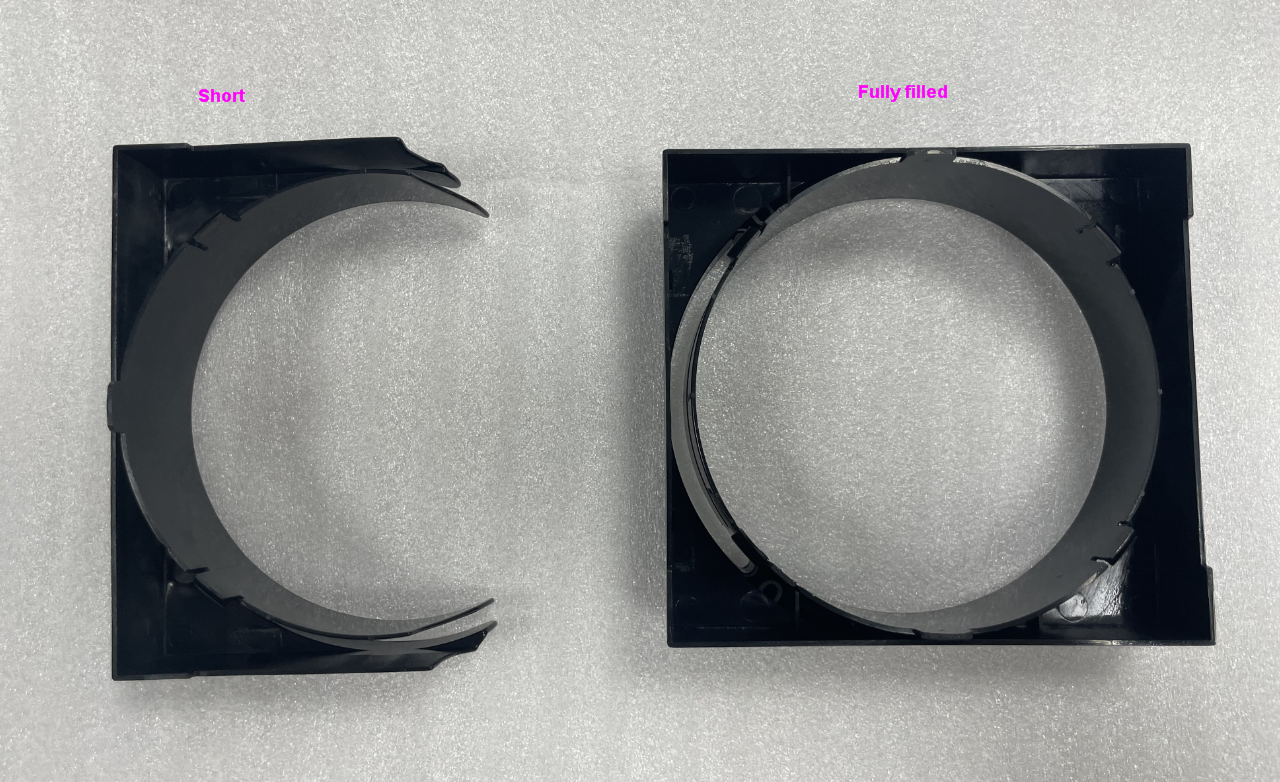

I formsprutningen hänvisar kortskottsinjektionen, även kallad underfyllning, till injektionsplastflödesänden av fenomenet med partiell ofullständighet eller en del av en formhålighet är inte fylld, särskilt det tunnväggiga området eller slutet av flödet stigområde.Smältans prestanda i kaviteten är inte fylld med kondens, smältan i kaviteten fylls inte helt, vilket resulterar i att produkten saknar material.

Vad är anledningen till att orsaka kortskottsinjektionen?

Den främsta orsaken till kort insprutning är för stort flödesmotstånd, vilket gör att smältan inte kan fortsätta att flyta.Faktorer som påverkar smältflödeslängden inkluderar: delens väggtjocklek, formtemperatur, insprutningstryck, smälttemperatur och materialsammansättning.Dessa faktorer kan orsaka korta injektioner om de inte hanteras på rätt sätt.

Hystereseffekt: även kallat stillastående flöde, om det finns en relativt tunn struktur, vanligtvis armeringsjärn etc., på en plats närmare porten eller på en plats vinkelrät mot flödesriktningen, kommer smältan att stöta på under insprutningsprocessen ett relativt stort motstånd framåt när den passerar genom platsen och i flödesriktningen för dess huvudkropp, på grund av det jämna flödet, kan inget flödestryck bildas, och endast när smältan fylls i huvudkroppens riktning, eller kommer in i Hålltrycket kommer endast att bilda tillräckligt tryck för att fylla den stillastående delen, och vid denna tidpunkt, eftersom platsen är mycket tunn och smältan inte flyter utan värmepåfyllning, har den härdats, vilket orsakar kortskottsinjektion.

Hur löser man det?

1. Material:

— Öka smältans flytande.

—Minska tillsatsen av återvunnet material.

—Reducering av gasnedbrytning i råvaror.

2. Verktyg:

—Grindens placering är utformad för att säkerställa att den fyller den tjocka väggen först för att undvika stagnation, vilket kan leda till för tidig härdning av polymersmältan.

—Öka antalet grindar för att minska flödesförhållandet.

— Öka löparstorleken för att minska flödesmotståndet.

— Korrekt placering av ventilationsporten för att undvika dålig ventilation (se om underinsprutningsområdet är bränt).

—Öka antalet och storleken på avgasporten.

— Öka utformningen av kallt material för att släppa ut kallt material.

— Fördelningen av kylvattenkanalen bör vara rimlig för att undvika att den lokala temperaturen i formen blir låg.

3. Injektionsmaskin:

—Kontrollera om backventilen och cylinderns innervägg är hårt slitna, vilket kommer att leda till allvarlig förlust av insprutningstryck och insprutningsvolym.

—Kontrollera om det finns material vid påfyllningsporten eller om den är överbryggad.

—Kontrollera om kapaciteten hos formsprutningsmaskinen kan nå den önskade formningskapaciteten.

4. Injektionsprocess:

—Öka insprutningstrycket.

— Öka insprutningshastigheten för att förbättra skjuvvärmen.

—Öka injektionsvolymen.

— Öka fattemperaturen och formtemperaturen.

—Öka smältlängden på formsprutningsmaskinen.

— Minska buffertvolymen för formsprutningsmaskinen.

— Förläng injektionstiden.

— Justera rimligt läge, hastighet och tryck för varje insprutningssektion.

5. Produktstruktur:

—Ta bort det tunna området

—Ta bort ribborna som orsakade den dåliga flytförmågan.

— Ha enhetlig väggtjocklek.

I vårt dagliga arbete hade vi ställts inför många fall med kortskottsinjektionen.Men inga bekymmer, lita på att vi kan hjälpa dig med den rika och professionella erfarenheten av injektionsgrejen.Kontakta ossför att få något stöd.Vi är experten i din ficka.

Posttid: Jan-03-2023